Металлочерепица изготавливается с начала 1980-х годов. Первой ее выпустила финская компания Rannila, которая позже вошла в состав Rautaruukki (изготавливает металлочерепицу до сих пор, входит в число ведущих производителей). В Россию материал поставляется с начала 1990-х годов. С первой половины 2000-х годов он становится одним из самых популярных покрытий для скатных крыш.

Финская компания Rannila при выпуске первой металлочерепицы стала профилировать металлические листы не только вдоль их длины (как при изготовлении профлиста), но и поперек. Это позволило имитировать «ярусную» черепичную кладку и сделать покрытие более объемным. Подобная технология изготовления материала сохранилась и применяется до сих пор — только в усовершенствованном виде.

В изготовлении материала можно выделить два главных этапа: подготовка стального проката и профилирование. Часто производители металлочерепицы используют готовый прокат с уже нанесенными на него полимерными покрытиями и другими защитными слоями, выполняя только профилирование, нарезку и контроль качества материала. Другие предприятия выполняют производство полного цикла. Например, Ruukki изготавливает металлочерепицу из стали SSAB (входят в одну группу компаний).

Для изготовления металлочерепицы используется листовая сталь толщиной 0,5-0,55 мм. Чем тоньше прокат — тем легче покрытие, тем меньшую нагрузку оно создает на кровельную конструкцию. Чем больше толщина стали, тем она прочнее и жестче. Инженеры компании «Вестмет» отмечают, что для одной и той же марки, модели металлочерепицы толщина стали должна быть одинаковой, нормированной.

Металл защищают от коррозии, нанося на него несколько слоев покрытий. Первым на поверхность стали наносится цинк или сплав на его основе (возможно добавление алюминия, кремния). Он обеспечивает пассивацию металла, останавливает его окисление, не дает появляться коррозии.

При контакте с воздухом цинк разрушается с постоянной скоростью. Чтобы слой пассивации был долговечнее, его толщину увеличивают и используют дополнительные защитные покрытия. Толщина цинка или сплава на его основе может составлять до 285 г/м2. Чем она больше, тем долговечнее металлочерепица. Поверх цинкового слоя наносят грунт, который увеличивает адгезию между ним и полимерным составом.

Полимерный состав формирует поверхность материала, закрывает цинковый слой, защищает сталь от коррозии. Его наносят в последнюю очередь. Для металлочерепицы могут использоваться составы на основе полиэстера (менее прочные, с хорошей цветостойкостью, экономичные) или полиуретана (прочные, устойчивые к потере цвета, но более дорогие). Надежность полимерного покрытия дополнительно определяется его толщиной (может составлять от 15-20 до 50 мкм). Чем толще полимерный слой, тем меньше риск повредить его, тем лучше стальная основа защищена от коррозии.

При изготовлении стального проката для производства металлочерепицы его обратную сторону тоже защищают от коррозии. Для нее выполняется цинкование и нанесение защитных покрытий. Это может быть:

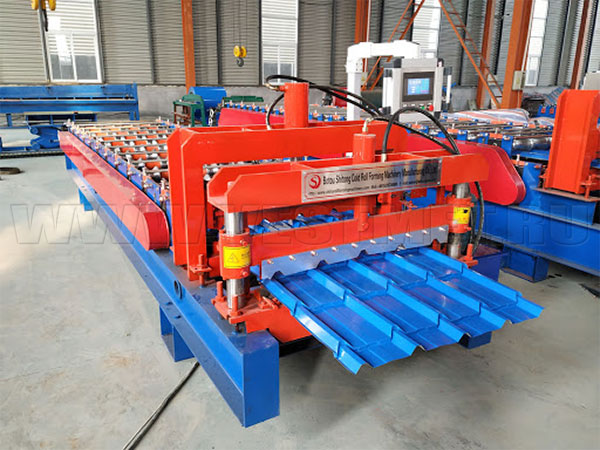

Стальной лист поставляется гладким, в рулонах. При профилировании он последовательно проходит:

Прокатка формирует продольные волны по всей ширине листа. Для этого могут использоваться ролики разной формы (скругленные, симметричные или асимметричные, формирующие дополнительные желоба или канавки на гребне волны). Прокатка выполняется поэтапно: от центра к краям листа (он проходит сначала один профилировочный ролик, затем группу из трех, пяти роликов и т.п.). Если листы металлочерепицы должны иметь дополнительные отбортовки, замки по краю, их тоже формируют при прокатке.

Холодная штамповка используется, чтобы выполнить объемную поперечную ступеньку. Металл изгибается, чтобы создать поперечный профиль определенной высоты. Такие ступеньки располагаются на одном и том же расстоянии друг от друга. Они имитируют стыки рядов керамической черепицы. При штамповке на поверхность проката наносят дополнительную смазку, чтобы защитить уже нанесенное полимерное покрытие от повреждений.

При профилировании и штамповке важно качество оборудования: оно не должно повреждать нанесенные на стальной прокат покрытия, провоцировать их отслоение. Параметры профиля (высота, длина волн, высота ступенек, шаг между ними и т.п.) должны быть одинаковыми для всей партии материала.

Готовые листы обрезаются по стандартным размерам или по размерам конкретной кровли, после чего их упаковывают.

Последний этап — контроль качества готовой металлочерепицы. Он должен предполагать проверку геометрии материала (ширина, длина листов, высота ступеньки, распределение волн на листе и пр.). Отдельно контролируют целостность покрытия (не должно быть отслоившихся участков, царапин, потертостей, переходов цвета, других дефектов). Некоторые производители выборочно тестируют готовую металлочерепицу в собственных лабораториях, проверяя толщину металла, жесткость, прочность материала, стойкость покрытия к механическим воздействиям, другие параметры.